隨著工業技術的不斷發展,自動化焊接技術在制造業中發揮著越來越重要的作用。冷凝器作為熱交換設備的重要組成部分,其制造質量直接關系到能源效率和設備壽命。然而,冷凝器的焊接過程由于材料特性、工藝參數等因素的影響,常常面臨著焊縫質量不穩定、生產效率低下等問題。為了解決這些難題,創想激光焊縫跟蹤系統應運而生,為冷凝器自動焊接注入了新的活力。

冷凝器自動焊接難題

冷凝器作為重要的熱交換設備,其工作環境較為惡劣,對焊接質量和穩定性提出了高要求。傳統的手工焊接雖然能夠保證一定的焊接質量,但由于人工操作存在主觀性和疲勞度,難以確保每個焊縫都能達到最佳狀態。同時,冷凝器的結構復雜,焊接路徑多變,傳統自動焊接方式往往難以精準跟蹤焊縫路徑,導致焊縫質量不穩定,甚至出現偏離的情況。這些問題不僅影響了焊接質量,還限制了生產效率的提升。

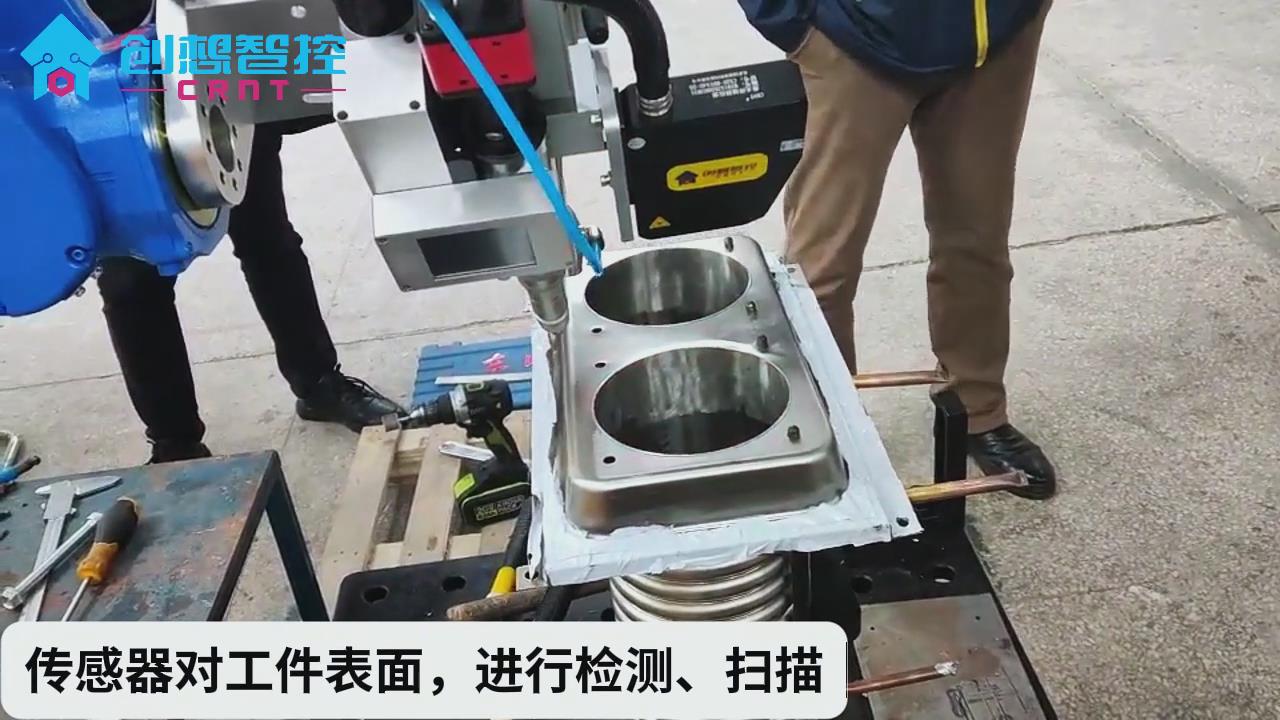

創想焊縫跟蹤系統解決方案

為了克服冷凝器自動焊接中的難題,創想激光焊縫跟蹤系統應運而生。該系統結合了激光傳感技術和自動化控制技術,能夠實時精準地跟蹤焊縫路徑,實現對焊接過程的高度控制。其工作原理是通過激光傳感器掃描焊縫輪廓,將實時采集的數據與預設的焊接路徑進行比對,從而調整焊接機器人的動作,確保焊縫跟蹤精度。

該系統具備以下特點:

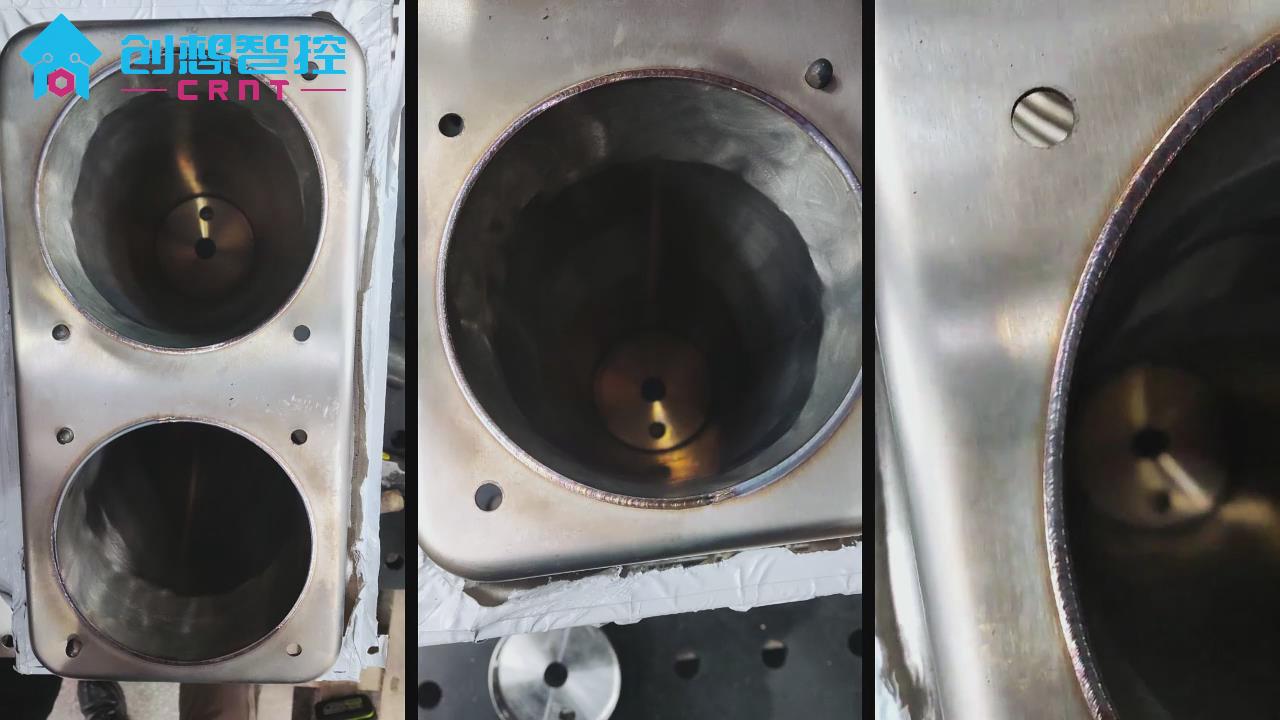

實時監控和反饋:激光傳感器能夠實時監測焊縫路徑的變化,將采集到的數據傳輸給控制系統,使焊接機器人能夠根據實際情況進行調整,確保焊縫質量的穩定。

高精度跟蹤:激光傳感器具備高精度的測量能力,能夠準確識別焊縫的位置和輪廓,從而實現對焊接路徑的精準跟蹤,避免偏離和變形。

提升生產效率:由于系統能夠實現自動化焊接,并且不受人工操作的疲勞和主觀性影響,生產效率得以大幅提升。

創想激光焊縫跟蹤系統在冷凝器自動焊接的應用,不僅解決了傳統焊接中的難題,還為焊接工藝的提升和創新帶來了新的機遇。通過不斷地推動技術創新和應用實踐,我們有信心在制造業領域取得更大的突破,為行業的發展注入新的活力和動力。