電機外殼作為工業(yè)設(shè)備的核心部件,它在新能源汽車、工業(yè)自動化、智能制造等領(lǐng)域得到廣泛應(yīng)用,電機外殼的焊接質(zhì)量與制造效率是企業(yè)關(guān)注的重點。傳統(tǒng)的焊接方式存在效率低、精度差、人工依賴度高的問題,創(chuàng)想智控激光焊縫跟蹤系統(tǒng)為電機外殼焊接帶來了智能化的解決方案,實現(xiàn)了高效率、智能化、穩(wěn)定性強的升級改造。

一、電機外殼焊接難題

電機外殼通常采用鋁合金、不銹鋼等材料,其結(jié)構(gòu)復(fù)雜且焊縫多樣,傳統(tǒng)焊接方式存在很多難題:

焊縫定位難:工件裝夾誤差或熱變形易導(dǎo)致焊縫偏移,機器人盲焊易出現(xiàn)焊偏、漏焊等問題。

工藝適應(yīng)性差:不同規(guī)格外殼的焊縫形狀差異大,傳統(tǒng)示教編程耗時且難以靈活調(diào)整。

焊縫一致性低:人工焊接依賴經(jīng)驗,易受疲勞等因素影響,導(dǎo)致質(zhì)量質(zhì)量波動大。

二、創(chuàng)想智控激光焊縫跟蹤器優(yōu)勢

精準(zhǔn)跟蹤

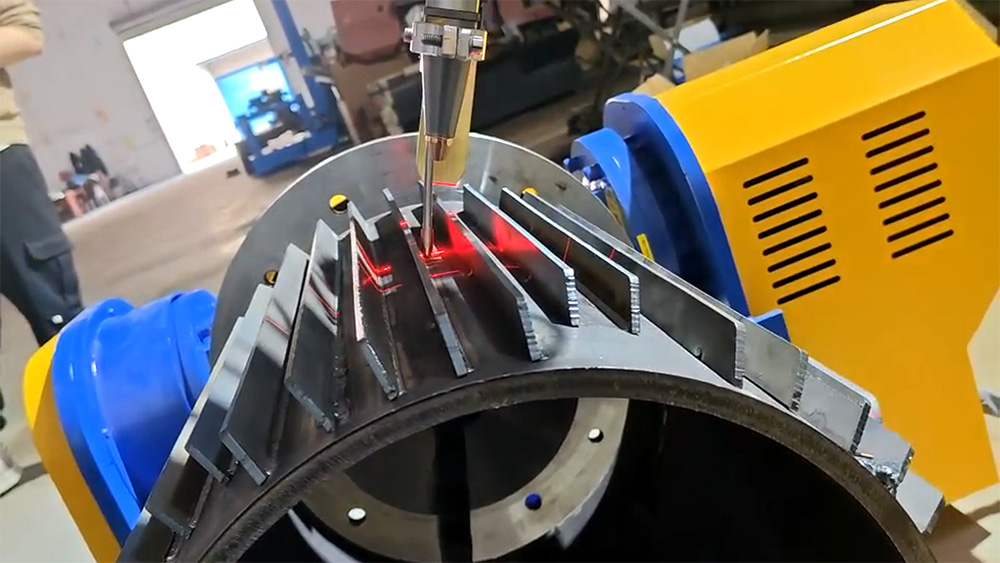

電機外殼通常采用鋁合金或不銹鋼材質(zhì),焊縫形狀復(fù)雜,對定位精度要求極高。創(chuàng)想智控自研的激光焊縫跟蹤器,基于先進的線激光視覺技術(shù),能夠?qū)崟r識別焊縫位置,并動態(tài)引導(dǎo)焊槍自動糾偏,確保焊接始終沿著最優(yōu)路徑進行。即使工件存在定位偏差或熱變形,也能保持高一致性焊接效果。

智能控制

跟蹤器搭載智能算法,可自動識別各種類型的焊縫,適應(yīng)不同尺寸與結(jié)構(gòu)的電機外殼,無需人工反復(fù)示教,大幅縮短焊接前的準(zhǔn)備時間。適配到機器人或?qū)C上,制造商可輕松實現(xiàn)柔性化、批量化的智能焊接生產(chǎn)。

降本增效

加裝了激光焊縫跟蹤器,焊接過程無需人工干預(yù),能夠大幅降低人工成本和產(chǎn)品的不良率。

快速集成

創(chuàng)想智控激光焊縫跟蹤系統(tǒng)支持多種焊接方式,包括MIG焊、TIG焊和激光焊等,可實現(xiàn)電機外殼的端蓋焊接、筒體拼接、法蘭連接等多個部位的智能化焊接。并且系統(tǒng)具備高抗干擾能力和良好的工業(yè)兼容性,可以完美適配安川、ABB、KUKA、FANUC等四十多個品牌主流機器人/專機設(shè)備。

三、應(yīng)用實例

某電機生產(chǎn)企業(yè)中,制造商加裝創(chuàng)想智控激光焊縫跟蹤系統(tǒng)后,實現(xiàn)了機器人自動焊+智能跟蹤的無人工廠焊接單元部署,通過實時掃描與軌跡調(diào)整,解決了外殼曲面焊縫的跟蹤難題,焊縫成型均勻美觀。跟蹤系統(tǒng)與機器人協(xié)同作業(yè),減少人工干預(yù),產(chǎn)能也有較大的提升。

在工業(yè)智能化迅速發(fā)展的今天,創(chuàng)想智控激光焊縫跟蹤系統(tǒng)正不斷推動焊接制造向高精度、高效率、柔性化邁進。未來,創(chuàng)想智控將持續(xù)優(yōu)化算法與兼容性,助力更多行業(yè)實現(xiàn)智能化升級。