這幾年新能源汽車市場在國內發展很快,電池作為驅動系統的核心部件,對制造工藝和裝配精度有著更高的要求。新能源電池托盤焊接是電池制造中的關鍵環節,焊接質量的好壞,直接影響整車安全性與續航能力。傳統焊接方法在高效自動化及高精度定位方面有很多難題,那么,如何借助先進的視覺跟蹤技術實現焊接過程的實時監控和動態調整,今天跟創想智控小編一起來了解。

視覺跟蹤系統介紹

焊縫視覺跟蹤系統采用高精度相機、激光傳感器以及智能圖像處理算法,通過實時采集焊縫圖像,自動識別焊縫尺寸、坡口信息及動態變化情況。跟蹤系統利用激光三角測量和深度學習算法,對焊縫進行精確定位,并試試糾正焊縫偏差,從而引導焊接機器人沿著正確的軌跡進行焊接作業。視覺跟蹤技術不僅提高了焊接精度,還大幅降低了因環境干擾(如弧光、熱變形)帶來的誤差,確保焊縫質量穩定一致。

新能源電池托盤焊接難題

在新能源電池托盤自動焊接時,主要有以下幾個難題:

輕量化設計:電池托盤多采用輕量化設計,鋁合金等輕量化材料的導熱性高,易產生熱變形,導致焊縫偏移。

復雜幾何結構:結構復雜,形狀多變,傳統固定軌跡的焊接方案難以滿足實時定位與動態調整的需求。

高精度要求:電池托盤焊接要求焊縫位置偏差控制在極小范圍內,缺陷檢測精度要求較高。

環境干擾:焊接過程中,強烈的弧光、飛濺等讓圖像采集有較高的難度,增加焊接缺陷的風險。

工藝穩定性:電池托盤焊接必須在保證高生產效率的同時,確保焊縫一致性和長期穩定性。

創想智控解決方案

對于以上焊接難題,創想智控憑借自身多年機器視覺與智能控制技術研發,推出了一整套焊縫視覺跟蹤系統解決方案。主要包括:

高精度激光視覺傳感器:利用激光傳感器與高分辨率相機,系統能夠實時捕捉焊縫幾何形態,達到微米級定位精度。

智能圖像處理算法:結合深度學習與檢測算法,系統能夠快速識別焊縫特征,并生成焊接軌跡實時糾偏指令,有效解決環境干擾。

兼容性強:創想智控視覺跟蹤方案可與各大品牌焊接機器人無縫集成,通過標準接口與PLC、工業控制系統連接,形成一體化自動化焊接生產線。

提升焊接效率與質量:運用了視覺跟蹤技術后,焊接過程實現全程自動監控與反饋調整,無需在焊接過程中反復示教,同時提高焊縫一致性和整體裝配質量。

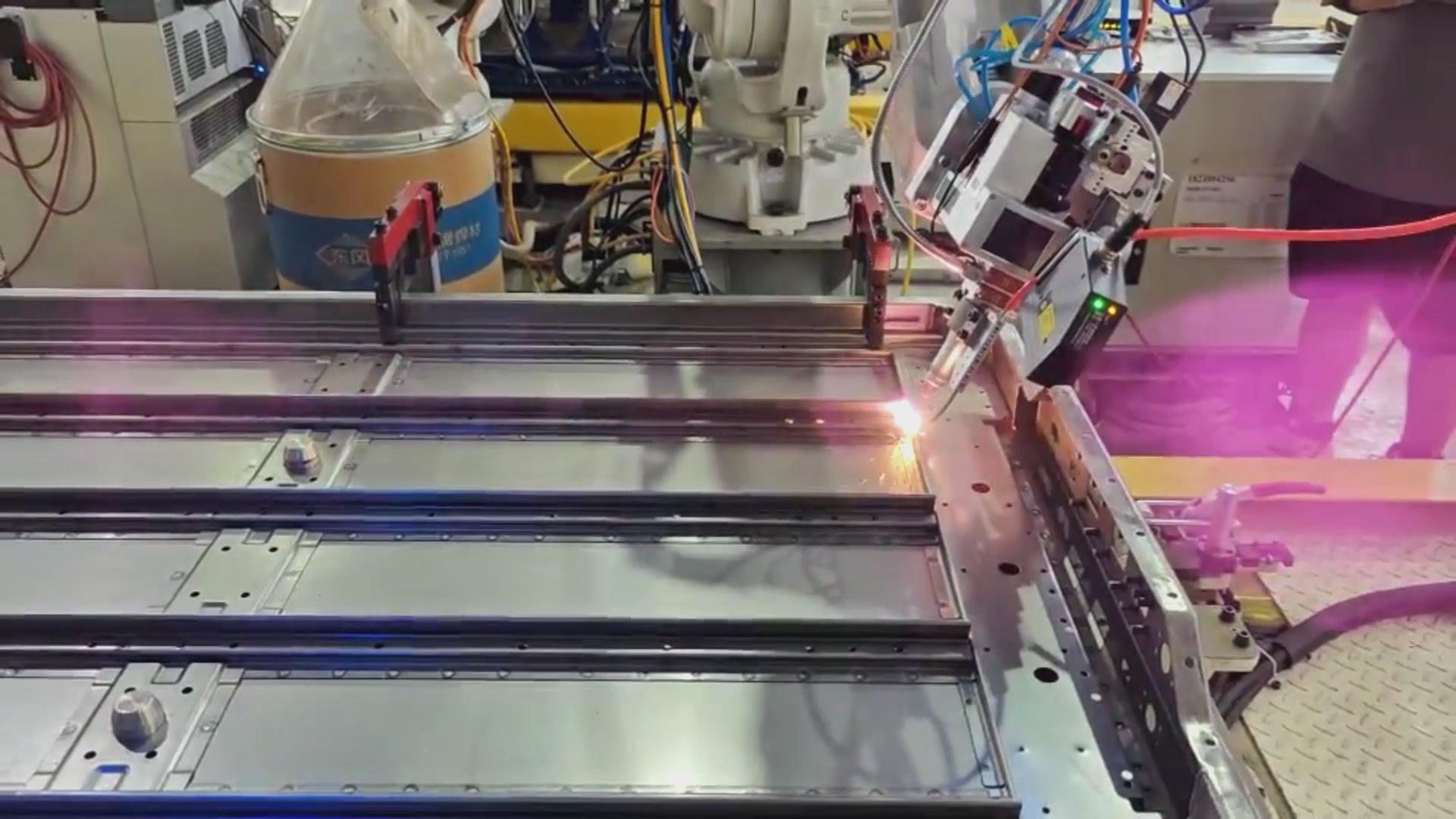

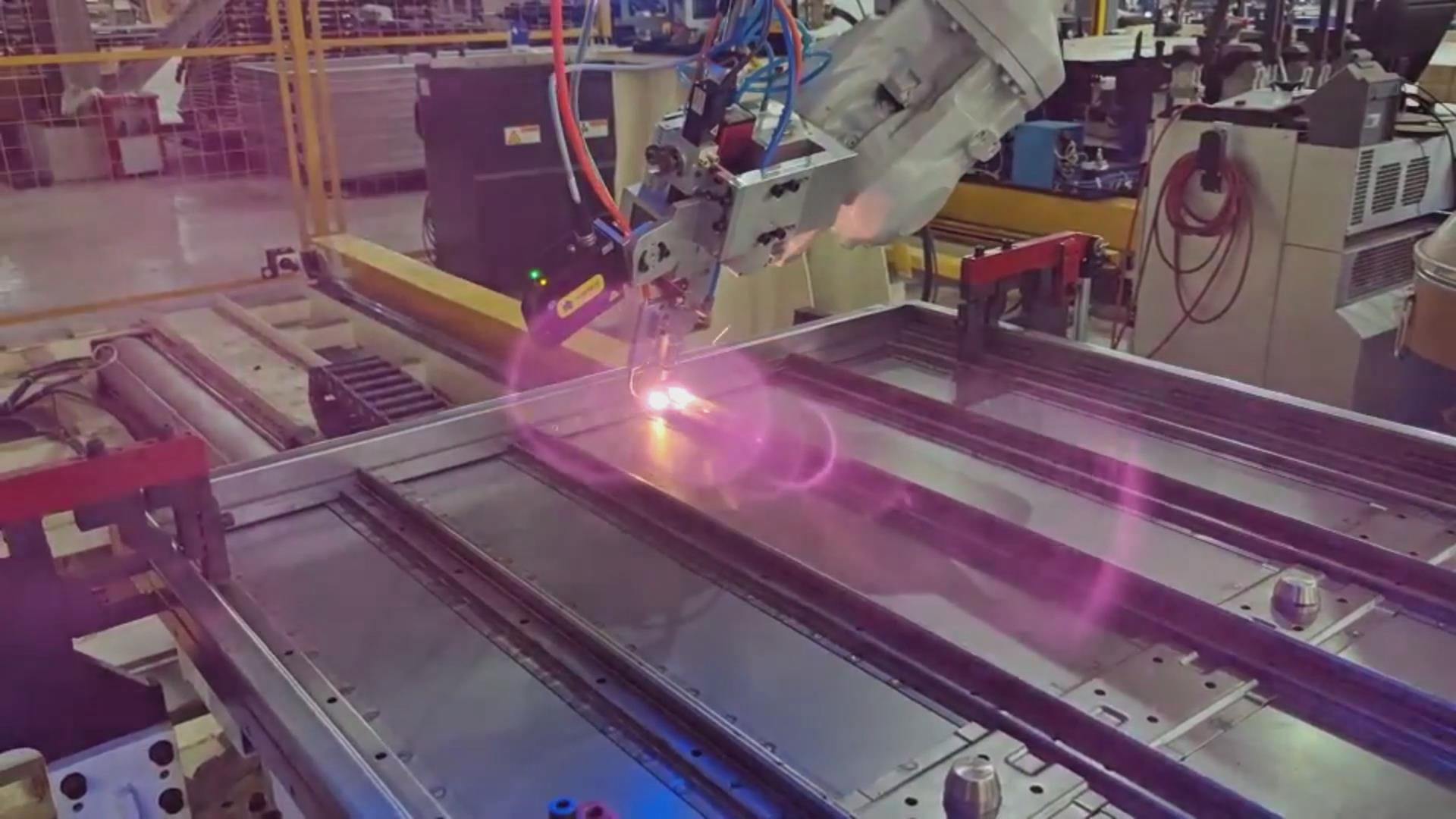

應用案例

一起來看創想智控焊縫視覺跟蹤系統在新能源電池托盤焊接現場的實際應用,系統通過實時采集焊縫圖像,動態調整焊接軌跡,消除熱變形導致的焊縫偏移,有效解決了復雜結構與高精度焊接要求,讓生產線達到了更高的自動化和智能化水平。

創想智控焊縫視覺跟蹤系統的成功應用,讓新能源電池托盤焊接技術從傳統工藝向智能制造轉變。通過引入激光視覺、智能算法與自動化控制,大幅提高了焊接精度與生產效率,隨著技術的不斷研發和突破,未來焊接工藝也將更加智能、精準和高效。