隨著工業(yè)技術的不斷發(fā)展,焊接作為重要的連接工藝,在各個領域都得到了廣泛應用。然而,傳統(tǒng)的焊接方式存在精度低、效率低下等問題,無法滿足現(xiàn)代工業(yè)生產(chǎn)的需求。創(chuàng)想智控焊縫跟蹤系統(tǒng)通過高精度傳感器、圖像處理技術以及先進的控制算法,實時監(jiān)控和調整焊接過程,從而提高焊接質量和生產(chǎn)效率。

焊縫跟蹤系統(tǒng)的組成與原理

焊縫跟蹤系統(tǒng)通常由以下幾個主要部分組成:

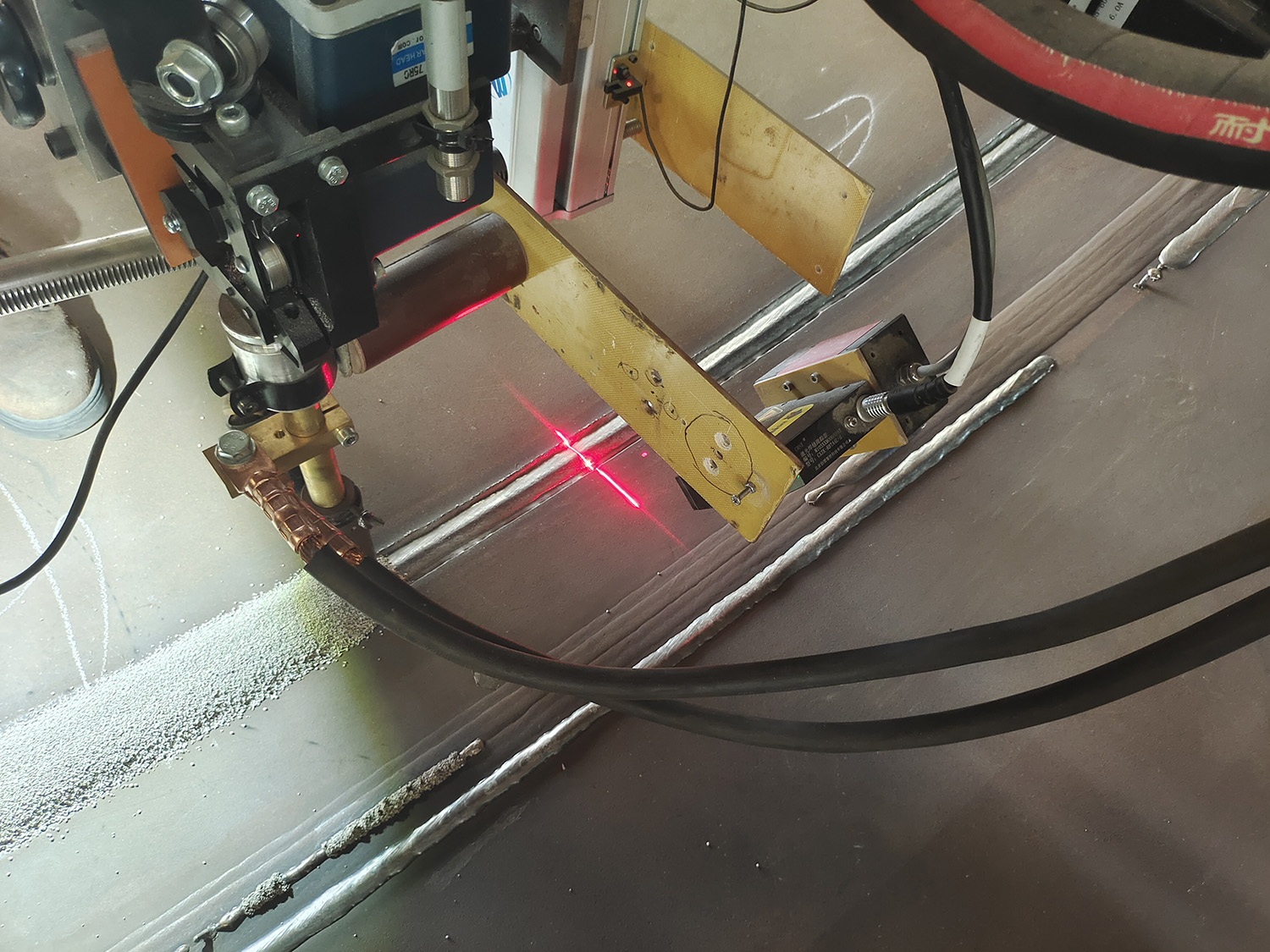

傳感器:常用的傳感器包括激光傳感器、光學傳感器。激光傳感器通過發(fā)射激光并接收反射光,測量焊縫的形狀和位置。光學傳感器則通過攝像機捕捉焊接區(qū)域的圖像,進行圖像處理。

圖像處理模塊:圖像處理模塊通過接收傳感器傳來的數(shù)據(jù),對焊接區(qū)域的圖像進行分析,識別焊縫的具體位置和形狀。先進的圖像處理算法如邊緣檢測、形態(tài)學處理和深度學習等技術,使得系統(tǒng)能精確定位焊縫。

控制系統(tǒng):控制系統(tǒng)根據(jù)圖像處理模塊提供的焊縫信息,調整焊接機器人或焊接頭的運動路徑和參數(shù)。通過實時反饋控制,實現(xiàn)焊槍在焊縫上的精準定位和穩(wěn)定運動。

執(zhí)行機構:焊接機器人或焊槍作為執(zhí)行機構,根據(jù)控制系統(tǒng)的指令進行焊接操作。高精度的伺服電機和運動控制器確保焊接過程的穩(wěn)定性和精確性。

焊縫跟蹤系統(tǒng)的應用

創(chuàng)想智控焊縫跟蹤系統(tǒng)廣泛應用于汽車制造、船舶建造、航空航天、機械制造等領域。這些領域對焊接質量和生產(chǎn)效率要求極高,焊縫跟蹤系統(tǒng)的引入不僅提高了產(chǎn)品質量,還顯著降低了生產(chǎn)成本。

在汽車制造中,車身結構件的焊接要求高精度和高一致性。焊縫跟蹤系統(tǒng)能夠實時調整焊接路徑,確保焊縫位置準確,從而提高車身的強度和安全性。

在船舶建造中,船體焊縫長度大且焊接環(huán)境復雜,焊縫跟蹤系統(tǒng)通過自動識別焊縫位置和形狀,優(yōu)化焊接參數(shù),減少人為干預,提高焊接質量。

焊縫跟蹤系統(tǒng)的應用有效提升了焊接質量和生產(chǎn)效率,是實現(xiàn)精準焊接與自動化生產(chǎn)的關鍵技術。未來,隨著技術的不斷進步,焊縫跟蹤系統(tǒng)將在更多領域發(fā)揮重要作用,推動制造業(yè)向智能化和自動化方向發(fā)展。